Воздействие нефтеперерабатывающих предприятий на окружающую среду

Воздействие нефтеперерабатывающих предприятий на окружающую среду.

Нефтеперерабатывающие предприятия оказывают отрицательное воздействие на все оболочки биосферы: воздушную, водную и твердую. Выделяющиеся в процессе переработки нефти выбросы влияют на состояние атмосферы; сточные воды попадают в природные воды и загрязняют гидросферу Земли; отходы производства, шламы прямо или косвенно наносят ущерб почвенному покрову

Влияние нефтеперерабатывающих предприятий на атмосферу.

Основными вредными веществами, выбрасываемыми в атмосферу на нефтеперерабатывающих предприятиях, являются углеводороды, сернистый газ, сероводород, окись углерода, аммиак, фенол, окислы азота и т.д. К числу наиболее крупных источников загрязнения атмосферы относятся:

- резервуары, в которых хранятся нефть, нефтепродукты, различные токсичные легкокипящие жидкости;

- очистные сооружения; некоторые технологические установки (АВТ, каталитический крекинг, производство битумов и др.);

Мощные предприятия нефтепереработки имеют стабильно высокое содержание загрязняющих веществ вблизи источника, очень медленно снижающееся по мере удаления от него. Наиболее опасная обстановка возникает в аварийных ситуациях.

В результате деятельности нефтеперерабатывающих предприятий в атмосферу осуществляется выброс в больших количествах углеводородов, угарного газа, углекислого газа, различных сернистых соединений, оксидов азота, твердых веществ.

Эмиссия в атмосферу газов: СО2, СО, СН4, С2Н6, оксидов азота – приводит к появлению «парникового эффекта». Таким образом, нефтеперерабатывающие предприятия входят в число виновников глобального потепления климата [4].

Выбросы оксидов азота, углеводородов способствуют образованию тропосферного озона в результате фотохимических реакций. Тропосферный озон является одним из парниковых газов. Кроме того, образующийся фотохимический смог является очень токсичным.

Под действием выбросов происходит разрушение стратосферного озона. Стратосферный озон поглощает жесткое ультрафиолетовое излучение, которое вредно для всего живого. Увеличивающаяся озоновая дыра ведет к онкологическим заболеваниям, развитию катаракты, подавляет фотосинтез растений.

Еще одна проблема, связанная с атмосферными выбросами, - кислотные дожди. Нефтеперерабатывающие предприятия, несомненно, осуществляют свой вклад в усложнение этой проблемы. Это связано с тем, что источниками кислотных дождей служат газы, содержащие серу и азот; наиболее важные из них: SO2, NOx, H2S.

Таким образом, воздействие нефтеперерабатывающих предприятий на атмосферу является одной из причин глобальных экологических проблем.

Воздействие сточных вод нефтеперерабатывающих предприятий на гидросферу.

Состав сточных вод нефтеперерабатывающих предприятий различных профилей по основным показателям отличается незначительно.

Количество сбросных вод в расчете на 1 т перерабатываемой нефти может достигать 70-100 м3. Однако большая их часть (90-95%) пребывает в обороте, так как проходит соответствующую очистку. Поэтому количество собственно сточных вод на предприятиях составляет обычно 1,6-3 м3 на 1 т нефти.

Сточные воды НПП отводят по двум системам канализации. В первую систему включают маломинерализованные стоки и дождевые воды. После очистки эти сточные воды возвращаются для повторного использования. Избыток воды (во время ливней) направляют в аварийные накопители и после очистки сбрасывают в водоем.

Во вторую систему канализации входят несколько (от 5 до 7) сетей, транспортирующих сточные воды от отдельных цехов и установок. Эти воды сильно минерализованы, загрязнены токсичными веществами и в обороте не используются. При необходимости они могут подвергаться локальной очистке от специфических загрязнений.

Стоки нефтеперерабатывающих предприятий отличаются более сложным составом, чем сама нефть и продукты ее переработки, и включают разнообразные токсические соединения, в том числе пропан, бутан, этилен, фенол, бензол и другие углеводороды. Эти стоки, попадая в природные воды, оказывают отрицательное влияние на гидробионтов и водных растений.

Сказывается прямое токсическое воздействие компонентов сточных вод на гидробионтов.

Увеличение содержания углеводородов в воде ведет к снижению содержания кислорода, что затрудняет дыхание водных организмов, нарушает процессы окисления.

Внедрение химических веществ, содержащих полициклические ароматические углеводороды, изменяет вкус съедобных организмов, кроме того, это опасно, так как подобные вещества являются канцерогенными.

Эффект долгосрочных воздействий непосредственно не обнаруживается и обычно носит кумулятивный характер. Эти эффекты могут быть вызваны периодическим введением веществ с большим временем «жизни» или непрерывным введением устойчивых либо неустойчивых веществ; они зависят от реакционной способности этих веществ.

Рыбы накапливают значительные количества токсичных веществ, которые, продвигаясь по пищевым цепям, могут дойти до человека.

Таким образом, одним из важнейших аспектов защиты экологической чистоты гидросферы предприятиями нефтеперерабатывающей промышленности является вопрос совершенствования структуры водопотребления и водосброса.

Большая Энциклопедия Нефти и Газа

Строительство нефтеперерабатывающего завода по перспективной схеме БашНИИ НП может быть осуществлено поэтапно с постепенным переходом от менее глубокой к глубокой переработке высокосернистых нефтей. [1]

Строительство нефтеперерабатывающих заводов в развивающихся странах осуществляется не только собственными силами, но и с участием других стран. [2]

При строительстве нефтеперерабатывающих заводов чаще всего применяют трубы и детали с условным проходом в 10, 15, 20, 25, 32, 40, 50, 80, 100, 150, 200, 250, 300, 350, 400, 500, 600, 700 мм и выше. [4]

При строительстве нефтеперерабатывающих заводов электросварные; трубы применяются только для прямых участков. Стоимость электросварных труб несколько иже бесшовных ( при одинаковой толщине стенки), к тому же они могут быть изготовлены любой толщины. При необходимости более высокого испытательного давления оно должно быть специально оговорено в заказе. [5]

При строительстве нефтеперерабатывающих заводов применяют также автоматы и полуавтоматы для газопламенной резки труб. [6]

В строительстве нефтеперерабатывающих заводов и в аппарато-строении применяют автоматическую сварку плавящимися электродами для изготовления деталей гарнитуры, трубных узлов трубопроводов и других металлоконструкций. Перспективна сварка в среде углекислого газа при монтаже, в частности, в виде шланговой полуавтоматической сварки швов в различных положениях в пространстве. [7]

На строительстве Новогорьковского нефтеперерабатывающего завода трестом Волгонефтехиммонтаж осуществлен подъем четырех ректификационных колонн способом скольжения без отрыва от земли по второй схеме. [8]

Выбор точки строительства нефтеперерабатывающего завода зависит от ряда факторов, главный из которых - потребность близлежащих районов в нефтепродуктах. Разумеется, желательно, чтобы вблизи завода имелись источники сырья - нефти. В недалеком прошлом именно наличием нефти определялось местонахождение перерабатывающего завода. [9]

Для ускорения строительства нефтеперерабатывающих заводов сконструированы цилиндрические печи, которые поставляются на нефтезаводы заранее смонтированными. [10]

Выбор точки строительства нефтеперерабатывающего завода зависит от ряда факторов, главный из которых - потребность близлежащих районов в нефтепродуктах. Разумеется, желательно, чтобы вблизи завода имелись источники сырья - нефти. В недалеком прошлом именно наличием нефти определялось местонахождение перерабатывающего завода. [11]

Выбор точки строительства нефтеперерабатывающего завода зависит от ряда факторов, главный из которых - потребность близлежащих районов в нефтепродуктах. Разумеется, желательно, чтобы вблизи завода имелись источники сырья - нефти. Однако, как показал технико-экономический анализ, транспорт нефти более рентабелен, чем перевозка готовых нефтепродуктов с заводов, расположенных вблизи нефтепромыслов, к месту их потребления. Поэтому сейчас новые заводы строятся и в тех районах, где совершенно отсутствуют нефтяные месторождения, но очень велика потребность в нефтепродуктах. [12]

При проектировании и строительстве нефтеперерабатывающих заводов необходимо учитывать целесообразность их кооперирования с заводами химической промышленности. Многие проектируемые и строящиеся в Советском Союзе заводы по переработке нефти должны представлять собой нефтехимические комбинаты, выпускающие большое количество органического сырья для высокополимерных продуктов. В свете этого следует указать, что разработанные схемы ряда нефтехимических комбинатов нуждаются в уточнении и усовершенствовании применительно к конкретным условиям тех или иных экономических районов страны - места строительства нефтехимкомбинатов. [13]

Район и площадку для строительства нефтеперерабатывающего завода выбирают на базе технико-экономических расчетов, выполняемых по всем намеченным вариантам. После их сопоставления выбирают наиболее экономичный вариант, обеспечивающий минимальные капитальные и эксплуатационные расходы. [14]

Район и площадку для строительства нефтеперерабатывающего завода выбирают на базе тщательных технико-экономических расчетов, выполняемых обычно по всем намечаемым вариантам. После их сопоставления выбирают наиболее экономичный вариант, обеспечивающий минимальные капитальные и эксплуатационные расходы. [15]

Воздействие нефтеперерабатывающих заводов на окружающую среду

Нефтепродукты, получаемые при переработке нефти содержат примеси: олефины, серо-, азот-, кислородсодержащие соединения. Эти примеси – причина нестабильности свойств нефтепродуктов, полимеризации и окисления углеводородов с образованием осадков, нагара в цилиндрах двигателей, коррозии их металлических частей. Очистка нефтепродуктов – завершающая стадия их производства.

Очистка щелочами (едким натром, преимущественно) применяется для удаления кислот и серосодержащих соединений (нафтеновых и жирных кислот, фенола, сероводорода).

Сернокислотную очистку ведут концентрированной серной кислотой (90-93% H2SO4) для удаления олефинов (непредельных углеводородов), смолистых, азот- и серосодержащих соединений. В результате сернокислотной очистки, а также в некоторых других процессах переработки нефтепродуктов в качестве отхода образуются кислые гудроны – основной твердофазный отход нефтеперерабатывающей и нефтехимической промышленности.

Очистку нефтепродуктов методом гидрирования проводят в присутствии алюмо-кобальт-молибденового катализатора при повышенных температуре и давлении. Водород взаимодействует с серо-, азот-, кислородсодержащими соединениями, образуя легкоустраняемые сероводород, аммиак и воду. Одновременно происходит гидрирование ненасыщенные соединений, что повышает стабильность продукта. Такая очистка позволяет использовать высокосернистые нефти для получения качественных нефтепродуктов.

К физико-химическим методам очистки нефтепродуктов относятся:

- адсорбция – поглощение поверхностью твердого тела вредных примесей, содержащихся в нефтепродуктах. В качестве поглотителей используют природные глины, через которые нефтепродукт фильтруют, либо глину перемешивают с нефтепродуктом, отстаивают и отделяют;

- абсорбция – поглощение примесей жидким реагентом (нитробензол, форфурол, дихлорэтиловый эфир). Очистка дорогая, поэтому применяется достаточно редко.

Работа нефтеперерабатывающих заводов связана со следующими воздействиями на окружающую среду.

Организованные выбросы в атмосферу отводятся на улавливание веществ и обезвреживание либо на дожигание в факеле. Неорганизованные выбросы связаны с «дыханием» резервуаров, выбросами канализационных колодцев, нефтеловушек и нефтеотделителей, а также с неплотностями и разгерметизацией основного технологического процесса.

В сырой нефти и нефтепродуктах содержатся полициклические ароматические углеводороды (ПАУ). Содержание бенз(а)пирена в нефтях украинских месторождений достигает 50-5000 мкг/м 3 . В процессе термической переработки его концентрация возрастает до 300 мкг/г (0,03%). Канцерогены в процессе переработки могут поступать в окружающую среду, в первую очередь, на промплощадку.

Сточные воды нефтеперерабатывающих заводов имеют состав (мг/дм 3 ):

| Процесс (установка) | Нефть и нефтепродукты | Взвешенные вещества | Другие |

| название | концентрация | ||

| ЭЛОУ | хлориды фенолы ПАВы | ||

| Крекинг | Na3PO4 | ||

| Риформинг |

Состав поверхностного стока с территории нефтеперерабатывающего завода, мг/л

| Показатели | Дождевой | Талый | Фон в водоемах |

| Взвешенные вещества Нефтепродукты ХПК БПКполн Минерализация Хлориды Сульфаты | 260-3730 10-50 250-1000 30-240 300-640 15-75 50-460 | 310-3800 35-1280 220-910 38-260 320-740 19-90 110-375 | - - - |

К твердым отходам нефтепереработки относятся кислые гудроны. Этот отход представляет собой смолообразные высоковязкие массы, содержащие серную кислоту, воду и различные органические вещества. Содержание органики изменяется от 10 до 93%. По содержанию основных компонентов кислые гудроны делят на два вида:

· с большим содержание кислоты (более 5-% моногидрата),

· с высоким содержанием органической массы (более 50%).

Объемы этих отходов весьма значительны. В странах СНГ их выход оценивается в 300тыс.т в год. Степень использования не превышает 25%, что приводит к накоплению их в заводских прудах-накопителях (амбарах).

Кроме этого для этой отрасли промышленности характерно образование нефтяного шлама, выход которого составляет около 7 кг на 1 т перерабатываемой нефти. Это тяжелые нефтяные остатки, содержащие от 20 до 80% нефтепродуктов, 30-60% воды и до 45% твердых примесей. При хранении в шламонакопителях происходит расслоение таких отходов с образованием верхнего (в основном, водная эмульсия нефтепродуктов), среднего (загрязненная нефтепродуктами и взвешенными веществами вода) и нижнего (твердая фаза, пропитанная нефтепродуктами) слоя. На Надворянском НПЗ (Украина) скопилось более 40тыс.т таких шламов.

В нефтешламах и тяжелых остатках происходи концентрирование тяжелых металлов, входящих в состав нефтей.

Концентрация тяжелых металлов в нефтешламе АО «Уфимский НПЗ»:

| Компонент | Концентрация, мг/кг | ||

| В составе мех.примесей | В пересчете на нефтешлам | В золе | |

| Cu Zn Cd Cr Co Ni Mn Mo Pb V | 967,6 671,4 16,1 770,1 200,9 1698,3 566,8 2835,0 805,7 не опред. | 116,11 80,5 1,9 92,4 24,1 203,8 68,0 340,1 96,6 не опред. | не опред. не опред. не опред. не опред. |

Содержание некоторых металлов в дизельном топливе, мазуте и гудроне, %*10 -4

| Нефте-продукт | Металлы | ||||||||

| V | Ni | Fe | Cu | Mn | Cr | Zn | Ba | Pb | Co |

| Мазут Гудрон | 59-288 88-400 | 13-100 85-200 | 40-70 до 800 | до 1,2 до 3,2 | 0,3-0,6 до 2,0 | 0,2-5 до 1,4 | 1,2 3,4 | до 2 до 10 | до 1 2,2 |

Суммарная мощность по первичной переработке нефти в Украине достигает 52млн.т/год.

| Атмосфер-ная перегонка | Вакуумная перегонка мазута | Катал. и терм. крекинг | Гидро-очистка | Катал. риформинг | Про-во битума | Про-во масел |

| Лукойл-Одесский НПЗ | - | - | ||||

| Всего (Украина) |

Динамика нефтепереработки в Украине, млн.т:

| Переработка нефти | 58,5 | 15,0 | 24,0 | 31,0 | 40,0 | 45,0 |

| Производство нефтепродуктов: | ||||||

| бензин | 8,4 | 3,7 | 5,7 | 8,0 | 10,4 | 11,5 |

| дизельное топливо | 12,7 | 4,6 | 8,12 | 10,6 | 15,0 | 17,2 |

| мазут | 26,1 | 5,3 | 6,9 | 7,3 | 7,3 | 5,7 |

| Глубина переработки, % | 54,3 | 65,7 | 70,0 | 75,0 | 80,0 | 85,0 |

В 2002 году в Украине на нефтеперерабатывающих заводах (НПЗ) переработано 15,4млн.т нефти с содержанием серы в 1,3%. При этом получено 44тыс.т товарной серы, а примерно 200тыс.т серы выброшено в атмосферу:

| Объем переработки нефти, тыс.т | Выпуск, тыс.т | |||

| бензин | ДТ | мазут | ||

| Лукойл-Одесский НПЗ | 2243,8/64,1 | 302,2 | 621,5 | 1057,7 |

| Всего (Украина) | 15385,5/29,6 | 3610,1 | 4587,4 | 5298,3 |

в знаменателе - %использования мощности.

Во всем мире глубина переработки нефти приближается к 80%, в США – к 90%, т.е. получают незначительные количества топлив, в основном нефть подвергается крекингу, риформингу, практически все нефтяные фракции подвергаются вторичной переработке.

Современные нефтехимические комплексы – это сложные предприятия, в состав которых могут входить до десятка различных крупных заводов и около сотни самостоятельных цехов.

Кроме нефтеперерабатывающего производства на нефтехимическом комплексе ведущими являются производство серной кислоты, заводы гидрирования, химического синтеза (полимеров, спиртов и т.д.). Для технологических нужд необходимы большие количества электроэнергии и тепла, поэтому строят ТЭС, а также производства необходимых катализаторов.

Бизнес-план НПЗ (нефтеперерабатывающего завода)

… в результате было согласовано предоставление консолидированного кредита в размере 1,5 млрд. рублей. Бизнес-план, содержащий расчеты, подробные обоснования и детальный анализ, помог реализовать этот проект.

Отзыв на бизнес-план

по переработке мусора

Получили частные инвестиции в размере 60 млн. рублей и льготы от администрации области в размере 37 млн. рублей. Огромную роль в этом сыграл хорошо проработанный бизнес-план. Все сделали оперативно, с учетом принятых требований.

директор ООО «Омега»

Отзыв на бизнес-план

«Производства и доставки воды»

Очень понравилось оформление бизнес-плана: с одной стороны все солидно, с другой стороны нет воды. Во-вторых: спасибо за подробные консультации по всем разделам бизнес-плана.

Резюме

Бизнес-план НПЗ включает в себя информацию о действиях по открытию собственного нефтеперерабатывающего завода, цифры по первоначальным вложениям и показатели инвестиционной привлекательности.

Входные параметры: производственная мощность объекта составит порядка 60 – 70 тыс. литров готовой продукции различного наименования, в том числе бензина, солярки, мазута и дизельного топлива.

Окупаемость – 1,5 – 2 года.

Содержание бизнес-плана НПЗ:

- Резюме.

- Характеристика замысла.

- Календарный план строительства объекта.

- Расчет потребности в инвестициях.

- Инвестиционная стратегия.

- Маркетинговая концепция, определение прогнозных доходов.

- Организационные вопросы.

- Основные аспекты производственного процесса.

- Текущие операционные затраты.

- Описание факторов риска.

- Расчет показателей эффективности.

- Выводы.

Бизнес-план – это:

- Источник информации, необходимой для организации бизнеса, изложенной четким языком.

- Формула успеха любого предприятия, которая позволяет не только организовать дело, но и строить работу в текущем режиме.

- Документ, необходимый для предъявления в любой банк или инвестиционную компанию.

Пример бизнес-плана НПЗ (нефтеперерабатывающего завода)

Выберите

подходящий вариант

Расширенный

с финансовыми расчетами

с финансовой моделью Excel

Расширенный

с внесением корректировок

Стандартный вариант бизнес-плана

Расширенный бизнес-план НПЗ (нефтеперерабатывающего завода) с полным анализом бизнеса и финансовым планом на 5 лет

Расширенный бизнес-план НПЗ (нефтеперерабатывающего завода) с полным анализом бизнеса и финансовым планом на 5 лет

Детализированная финансовая модель НПЗ (нефтеперерабатывающего завода)

Детализированная финансовая модель НПЗ (нефтеперерабатывающего завода)

- Анализ прибыли и рентабельности в разрезе отдельных бизнес-направлений и продуктов

- Анализ рисков и запаса прочности бизнеса по объему продаж, себестоимости и кредитной нагрузке

- Прогноз продаж поквартально на 5 лет

- Прогноз расходов поквартально на 5 лет

- Расчет условий получения и возврата кредита

- Расчет точки безубыточности

- Отчет о Движении Денежных средств поквартально на 5 лет

- Анализ финансовых и инвестиционных показателей

- Анализ прибыли и рентабельности в разрезе отдельных бизнес-направлений и продуктов

- Анализ рисков и запаса прочности бизнеса по объему продаж, себестоимости и кредитной нагрузке

- Прогноз продаж поквартально на 5 лет

- Прогноз расходов поквартально на 5 лет

- Расчет условий получения и возврата кредита

- Расчет точки безубыточности

- Отчет о Движении Денежных средств поквартально на 5 лет

- Анализ финансовых и инвестиционных показателей

Корректировка бизнес-плана под ваши цифры силами наших аналитиков в течение 5-и рабочих дней

Расширенный бизнес-план включает в себя финансовую модель НПЗ (нефтеперерабатывающего завода) в формате Excel.

Бизнес-план разработан с учетом практики оценки проектов в российских банках, а также с учетом требований инвесторов и фондов поддержки предпринимательства в РФ. Он позволит обосновать управленческие решения об инвестировании в создание и развитие НПЗ (нефтеперерабатывающего завода), спрогнозировать его финансовые результаты и оценить риски.

Полное описание бизнес-плана можно скачать по ссылке:

Что бы ознакомиться с содержанием скачайте файл:

Таблицы и графики

Что бы ознакомиться с перечнем таблиц, графиков и диаграмм посмотрите файл:

Оплата и доставка

Оплатить можно следующими способами:

- Банковские карты (Россия)

- Электронные деньги

- Терминалы и салоны связи

- Денежные переводы

- Банковские карты (Международные)

Отправка бизнес-плана и финансовой модели:

Отправка осуществляется в течение 24 часов после оплаты на ваш адрес электронной почты.

Организация бизнеса

Организация нефтеперерабатывающего завода – бизнес, который, безусловно, не под силу начинающему предпринимателю. Здесь требуется опыт и знания не только в области нефтепереработки, но и в сфере предпринимательства, а также значительные инвестиции для старта. Чтобы еще в самом начале деятельности определить все параметры и рассчитать плановые показатели деятельности, обязательно подготовьте профессиональный бизнес-план НПЗ (нефтеперерабатывающего завода).

- Анализ рынка.

- Поиск выхода на поставщиков сырья, подбор места для открытия.

- Строительство завода.

- Закупка оборудования.

- Решение вопросов, связанных с логистикой.

- Привлечение высококвалифицированного персонала.

- Организация системы сбыта готовой продукции.

- Подготовительные мероприятия.

- Старт.

Успех работы нефтеперерабатывающего завода зависит от 3 основных составляющих: источников сырья, схемой логистики и наличию вариантов сбыта готовой продукции. Существует 2 основных способа доставки сырья: железнодорожный и трубопроводный. Если речь идет о мини НПЗ, то целесообразнее использовать железнодорожный транспорт. Более подробно обо всех тонкостях организации завода можно узнать из бизнес-плана.

Анализ рынка и описание проекта НПЗ

Несмотря на то, что наша страна является одним из лидеров по добыче нефти, отрасль переработки сырья развита слабо. Монополистом на рынке этого сегмента выступает государство. В то же время организация мини НПЗ может стать перспективным и высокодоходным направлением деятельностью.

Производимые товары/услуги

Продукты переработки нефти: бензин, мазут, солярка, дизельное топливо, пластик.

Потенциальные клиенты

Предприятия, использующие в своей деятельности нефтепродукты, в том числе в судоходстве, сельском хозяйстве, жилищном хозяйстве, бензоколонках, производстве продукции.

Проектирование НПЗ

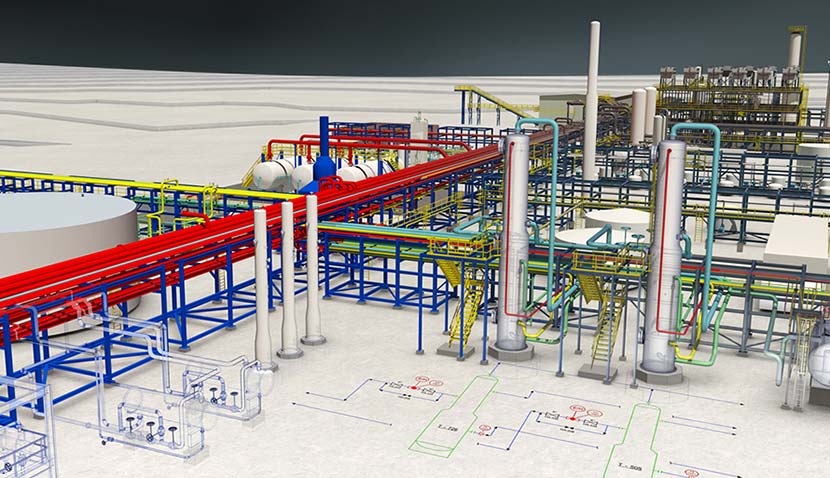

Проектирование нефтеперерабатывающих заводов является одним из основных направлений деятельности проектно-строительной компании ООО "Нефтегазинжиниринг". Все работы выполняются с учетом индивидуальных требований Заказчика к качеству перерабатываемых нефтепродуктов и общей производительности завода.

Каждый нефтеперерабатывающий завод - это сложный комплекс технологического оборудования, сооружений, технологических линий и цепочек, который должен обеспечивать оптимальную производительность процесса, соответствие получаемых нефтепродуктов государственным нормам, а также быть экологически безопасным.

Для эффективной работы НПЗ требуется индивидуальное проектирование на основании особенностей места будущего строительства, свойств перерабатываемых нефтепродуктов, требований к степени их очистке с соблюдением мощностей переработки.

Преимущества сотрудничества с ООО "Нефтегазинжиниринг"

Проектируя НПЗ, мы опираемся на свой богатый опыт в проектировании и строительстве целого ряда мелких, средних и крупных нефтеперерабатывающих предприятий, поэтому имеем уже собственно разработанные технические решения, эффективность которых доказана уже в процессе их последующей эксплуатации нашими Заказчиками.

При разработке проекта НПЗ специалисты ООО "НГИ" опираются на государственные стандарты РФ, регламентирующие как требования непосредственно к заводам, так и состав проекта НПЗ.

Разрабатывая проект НПЗ, мы стремимся создать оптимальную технологическую структуру НПЗ, включающую установки и оборудование для нефтегазопереработки и др. За счет этого, мы можем обеспечить требуемую глубину переработки, минимизировать капитальные затраты и эксплуатационные расходы, а также снижение потерь нефтепродуктов и сохранение экологической безопасности.

Этапы и состав работ по проектированию нефтеперерабатывающих заводов

Проектирование НПЗ начинается с получения от Заказчика технического задания на проектирование НПЗ, в котором перечисляются основные требования к мощности, составу оборудования, свойства рабочего продукта на входе и выходи и другие параметры. На основании предоставленной информации специалисты ООО "Нефтегазинжиниринг" осуществляют:

- анализ экономической и технической целесообразности строительства НПЗ на конкретной местности с учетом климатических, геологических, географических и других факторов

- техническое обоснование проекта будущего строительства

- подбор нефтеперерабатывающих установок и оборудования для создания эффективных технологических цепочек

- постадийную разработку проекта НПЗ (стадий П, РД и специальных разделов) в соответствии с ГОСТ Р 21.1101-2013 "Система проектной документации для строительства. Основные требования к проектной и рабочей документации" и Постановлением Правительства РФ №87 от 06.02.2008 г. "О составе разделов проектной документации и требованиях к их содержанию"

- согласование проекта НПЗ и получение положительного заключения государственной экспертизы и экспертизы промышленной безопасности

Для правильного проектирования объектов нефтеперерабатывающей отрасли инженеры-проектировщики компании также опираются на ВНТП 3-85 "Нормы технологического проектирования объектов сбора, транспорта, подготовки нефти, газа и воды нефтяных месторождений" и СП 157.1328500.2014 "Правила технологического проектирования нефтеперерабатывающих и нефтехимических комплексов", в которых предоставлены требования к составу технологического оборудования, месту и порядку его размещения, специфика технологического процесса, а также другие параметры.

В части непосредственного проектирования нефтеперерабатывающих предприятий мы выполняем:

- подбор технологического оборудования (сепараторов, отстойников, установок перегонки нефтепродуктов и и их очистки, дегазации и обезвоживания и т.д.)

- создание автоматизированной системы эксплуатации и управления нефтеперерабатывающим заводом

- разработку инженерной инфраструктуры завода (трубопроводной обвязки, линий поставки и выгрузки нефтепродуктов, подготовки их к транспорту и т.п.)

- расположение и размещение вспомогательных зданий и сооружений (складов, административных зданий, хозяйственных сооружений и др.)

- проектирование складов хранения исходных нефтепродуктов и газа и уже переработанных и готовых к транспорту

Работа наших инженеров-проектировщиков позволяет гарантировать нашим заказчикам успешную реализацию проекта будущего строительства за счет кропотливой конструкторской проработки и качественной подготовки проектно-сметных документов.

Как заказать проектирование нефтеперерабатывающего завода?

Для того, чтобы составить смету проектирования НПЗ и заказать разработку проекта НПЗ, Вы можете:

Повышение энергоэффективности нефтеперерабатывающих заводов

Автор: А.З. Миркин, Г.С. Яицких, Г.А. Сюняева, В.Г. Яицких (ЗАО «ИПН»).

Опубликовано в журнале Химическая техника №5/2014

Основные тенденции развития российских нефтеперерабатывающих заводов (НПЗ) – это углубление переработки нефти и освоение производства новых современных видов нефтепродуктов, в первую очередь моторных топлив, соответствующих современным стандартам РФ и Евросоюза.

При реконструкции НПЗ резко возрастает потребление всех видов энергоносителей: электричества, воды, водяного пара, топлива.

В статье проведен анализ причин увеличения энергопотребления и предложены основные пути снижения потребления всех видов энергии как в основных технологических процессах, так и на объектах общезаводского хозяйства нефтеперерабатывающего предприятия.

Динамика энергопотребления на НПЗ

Как правило, становление нефтеперерабатывающего завода в ХХ веке происходило на базе установок первичной перегонки нефти с целью получения прямогонного бензина, керосина, дизельного топлива, котельных топлив (мазуты 40, 100, ИФО-180, ИФО-380 и т.п.).

Для такой переработки 1 т сырой нефти требовалось:

- 0,05…0,07 Гкал водяного пара;

- 5…7 кВт/ч электроэнергии;

- 2…6 м3 оборотной воды;

- 25…35 кг углеводородного топлива.

Развитие завода с целью освоения производства современных моторных топлив (дизельное топливо, бензин) при одновременном углублении переработки нефти от 55% до 75–85% обусловливает рост потребления энергоресурсов (на 1 т сырой нефти):

- 0,2…0,3 Гкал водяного пара;

- 80…110 кВт?ч электроэнергии;

- 18…22 м3 оборотной воды;

- 55…65 кг топлива.

Дальнейшее углубление переработки нефти до 90– 95% и освоение производства продуктов нефтехимии (ароматические углеводороды, оксигенаты – высокооктановые компоненты автобензинов, полимеры, синтетические каучуки и т.д.) сопряжено с многократным повышением уровня потребления энергоносителей.

Это в свою очередь может крайне негативно отразиться на экологии населенных пунктов, расположенных на смежных с НПЗ территориях.

Как правило, российские нефтяные компании (НК) проводят реконструкцию НПЗ следующим образом:

- выбранная на основе тендера консалтинговая компания разрабатывает мастер-план развития предприятия, при этом основное внимание уделяется освоению планируемого ассортимента продукции и технологической блок-схеме НПЗ. В соответствии с технологической блоксхемой завода рассчитывается мощность следующих объектов общезаводского хозяйства (ОЗХ):

- товарно-сырьевые парки;

- насосные станции;

- приемо-сдаточные пункты нефти;

- сливоналивные железнодорожные и автомобильные эстакады;

- резервуары и насосные пожаротушения;

- очистные сооружения;

- административно-бытовые корпусы;

- противорадиационные укрытия и др.

Потребности перерабатывающих установок в энергоносителях закладываются по данным фирм – лицензиаров технологий.

Мощность объектов обеспечения водой, водяным паром, топливом и электричеством рассчитывается путем сложения потребностей технологических установок и объектов ОЗХ.

После завершения разработки мастер-плана НК проводит тендеры и определяет зачастую несколько десятков проектных организаций, которые разрабатывают проектную и рабочую документацию отдельных блоков технологических установок и объектов ОЗХ. Каждый проектировщик отвечает за свое пятно застройки. В таких условиях крайне сложно получить оптимальную схему энергетических потоков как внутри технологических блоков, так и в рамках предприятия в целом, не говоря уже о возможности полезного использования «бросовой» теплоты для нужд предприятий и поселков, расположенных на смежных территориях.

В результате такого организационного подхода к процессу предпроектной проработки и проектирования среднестатистический НПЗ переплачивает миллиарды рублей при реконструкции предприятия, а также теряет сотни миллионов ежегодно в процессе эксплуатации.

Принцип «дробления» проектных работ с целью сэкономить посредством тендеров десятков миллионов рублей на проектировании оборачивается впоследствии потерями миллиардов.

Генеральный проектировщик, имеющий соответствующий опыт работы, должен играть решающую роль в подготовке технических заданий на разработку мастерплана, проектов технологических установок и объектов ОЗХ, работать в составе тендерных комитетов, курировать и принимать проекты на всех этапах.

Основные источники энергоносителей на НПЗ

Топливо. В качестве топлива на НПЗ применяют:

- углеводородный газ собственного производства;

- природный газ, приобретаемый со стороны;

- тяжелые остатки переработки нефти – мазут, гудрон, кокс.

Чем ниже уровень рекуперации (утилизации) теплоты на технологических установках и объектах ОЗХ, тем больше потребность в топливе.

Ограниченные возможности в приобретении дополнительных объемов природного газа обусловливают необходимость увеличения объемов сжигания высокомолекулярных углеводородов, что в свою очередь отрицательно сказывается на экономике завода (1 т у.т. мазута стоит дороже 1 т у.т. природного газа), а также наносит дополнительный ущерб окружающей среде. Вода. Потребности большинства НПЗ в воде сегодня удовлетворяются посредством забора из открытых водоемов и артезианских скважин. При этом далеко не везде организованы сбор и очистка ливневых вод для использования их в технологических процессах и на подпитку объектов ОЗХ.

Сотни тысяч кубометров воды безвозвратно теряются на градирнях.

Предписания надзорных органов обязывают НПЗ старой постройки вкладывать значительные денежные средства в модернизацию систем водоснабжения и канализации (ВИК), в результате которой могут производиться значительные объемы условно-чистой воды, пригодной для замещения свежей.

Комплексный подход к решению проблемы приведения к нормам систем ВИК может позволить свести к минимуму неизбежные затраты, а также снизить текущие эксплуатационные затраты предприятия.

Водяной пар и теплофикационная вода производятся в основном в заводских котельных, а также частично в котлах-утилизаторах отдельных технологических установок. При реконструкции НПЗ потребность в тепловой энергии возрастает в 5–10 раз. Экономически (и экологически) целесообразно покрывать большую часть прироста потребностей в тепловой энергии в первую очередь за счет утилизации «бросовой» теплоты процессов переработки нефти.

Электрическая энергия. Для обеспечения прироста потребления нефтеперерабатывающим предприятием электроэнергии на 70…100 МВт зачастую необходимо строительство не только новой главной понизительной подстанции (ГПП) и высоковольтных линий электропередач, но и согласовывать возможность подключения к сетям поставщика электроэнергии. В последние 10 лет в России рост объемов потребления электроэнергии во много раз превышал рост объемов производства, поэтому в подавляющем большинстве регионов России в настоящее время остро ощущается ее дефицит.

Одним из вариантов обеспечения электрической энергией НПЗ является строительство заводских электростанций, работающих на углеводородном топливе.

Однако такое решение НК принимает в крайнем случае, так как стоимость 1 кВт?ч электроэнергии собственного производства, как правило, выше, чем приобретаемого у энергосбытовых компаний. Использование «даровой» низкопотенциальной теплоты для производства электроэнергии может быть экономически (и особенно экологически) оправданной альтернативой традиционным дизельи турбогенераторам [1].

Необходимо отметить, что капиталовложения в объекты обеспечения энергоносителями НПЗ при реконструкции составляют до 20–40% общих затрат.

Затраты на энергетические потоки как в рамках технологических установок, так и между производственными и вспомогательными объектами завода могут достигать нескольких миллиардов рублей в год.

В процессе переработки нефти огромные объемы теплоты «развеиваются по ветру» воздушными градирнями, для привода вентиляторов и циркуляционных насосов которых тратятся МегаВатты электроэнергии.

Поиск резервов всех видов энергоресурсов и поэтапная реализация организационно-технических мероприятий по сокращению их расходов на НПЗ в целом позволит сохранить миллиарды рублей в рамках реконструкции старых и строительства новых технологических установок и объектов ОЗХ, а также ежегодно экономить сотни миллионов рублей при эксплуатации производственных мощностей.

Возможности снижения потребления энергии технологическими установками

Наиболее энергоемкими объектами НПЗ являются технологические установки.

Основными известными направлениями снижения потребления электроэнергии на установках являются:

- применение частотных регуляторов для электроприводов насосов, вентиляторов воздушных холодильников и т.п.;

- применение экономичных электроосветительных приборов;

- разумное ограничение применения электричества для обогрева помещений (производственных и бытовых), полов в насосных, технологических трубопроводов и аппаратов, получения горячей воды и т.п. (для этих целей экономически целесообразно применение «бросовой теплоты», образующейся при переработке нефти).

Основным источником тепловой энергии для технологических установок являются печи, в которых осуществляется нагрев сырья и технологических потоков.

Сегодня на российских НПЗ нередко работают старые печи с КПД всего 65–67%. После реконструкции КПД печей повышается до 90–92%. Эффект достигается посредством предварительного нагрева топлива и воздуха, а также применением котлов-утилизаторов.

Значительный экономический и экологический эффект может быть достигнут при оптимизации рекуперации потоков теплоты в технологических аппаратах нефтеперерабатывающих установок.

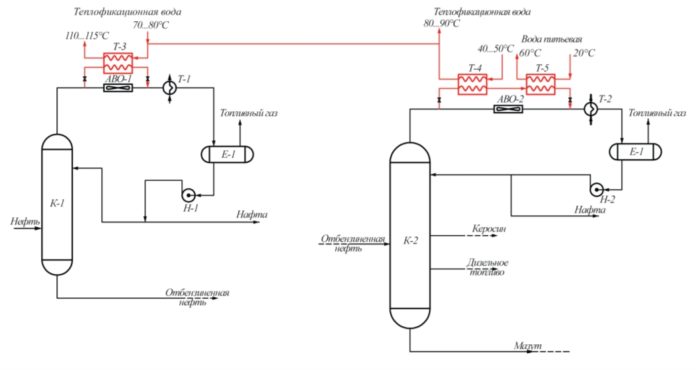

В качестве примера можно рассмотреть оптимизацию теплообмена на эксплуатируемой установке атмосферной перегонки (ЭЛОУ-АТ) мощностью 2,5 млн. т нефти в год одного из нефтеперерабатывающих заводов юга России. Рассматриваются три варианта:

- вариант 1 – существующая схема теплообмена;

- вариант 2 – оптимизированная схема теплообмена;

- вариант 3 – оптимизированная схема теплообмена с получением горячей и теплофикационной воды.

Суммарные основные потоки теплоты на рассматриваемой технологической установке (Гкал/ч)

| Вариант | 1 | 2 | 3 |

| Печь | 27,02 | 22,62 | 22,62 |

| Рекуперация теплоты в теплообменниках | 40,36 | 48,45 | 48,45 |

| Охлаждение потоков воздухом | 21,58 | 20,31 | 15,11 |

| Охлаждение потоков оборотной водой | 2,42 | – | – |

| Получение горячей воды | – | – | 5,2 |

Оптимизация схемы теплообмена достигается переориентацией тепловых потоков таким образом, чтобы обеспечить повышение температуры:

- на входе в ЭЛОУ – от 90…100°С до 120…130°С;

- на входе в отбензинивающую колонну – от 180…210°С до 230…250°С;

- на входе в нагревательную печь – от 200…220°С до 250°С и выше.

При этом нагрузка на печь снижается на 14–17%, что в, свою очередь, уменьшает объем сжигаемого топлива и вредных выбросов.

Благодаря повышению степени рекуперации теплоты на установке снижается нагрузка на воздушные холодильники: можно полностью отказаться от водяных холодильников и, как следствие, от строительства традиционной водяной градирни, что, в свою очередь, приведет к экономии значительных инвестиций при строительстве новых производств. Например, строительство новой градирни мощностью 2 000 м3 воды в 1 ч требует инвестиций в 220…280 млн. руб., а текущие затраты только на электроэнергию – 32…34 млн. руб. в год.

В настоящее время на объектах ОЗХ нефтеперерабатывающего завода используется 20…100 и более Гкал тепловой энергии в виде водяного пара, теплофикационной воды температурой 70…115°С, горячей воды температурой 60°С.

Основные потребители теплофикационной воды (70/115°С):

- открытые насосные (полы);

- трансформаторные подстанции, контроллерные, операторные, административно-бытовой корпус, противорадиационное укрытие (ПРУ), центральная заводская лаборатория, механические мастерские, отапливаемые склады, гаражи, столовые и т.п.

Теплофикационная вода используется также в значительных объемах для подогрева резервуаров с нефтью, мазутом, дизельным топливом, противопожарной водой, а также для смыва полов сливоналивных эстакад, промышленных площадок и т.п.

Теплофикационная вода температурой 70…115°С и горячая вода питьевого качества с температурой 60°С на установке ЭЛОУ-АТ может быть получена по схеме, представленная на рисунке.

Параллельно АВО-1 и АВО-2 подключаются теплообменники Т-3, Т-4 и Т-5, в которых по необходимости подогревается вода. При этом нагрузка на воздушные холодильники снижается.

При значительных ресурсах теплоты, отбираемой от 10…20 технологических установок, экономически оправдано создание отопительной системы жилого поселка, который обычно расположен в 500…1000 м от завода.

Потребителями горячей воды (60°С) питьевого качества являются сотни санитарных узлов и душевые на всей территории завода круглый год.

При значительных излишках возможна круглогодичная подача такой воды в жилой поселок.

Возможности снижения потребления энергии объектами ОЗХ

Основными направлениями снижения потребления электроэнергии на объектах ОЗХ являются:

- применение частотных регуляторов на сливоналивных железнодорожных и автомобильных эстакадах;

- применение экономичных электроосветительных приборов по всей территории завода; оптимальные решения по расстановке резервуарных парков, технологических установок, объектов ОЗХ с целью минимизации площади застройки, что, в свою очередь, позволяет снизить расходы на охранные системы и освещение в ночное время; снизить расходы на внутрицеховое перекачивание нефти и нефтепродуктов; снизить затраты на сбор ливневых вод, их перекачивание на очистные сооружения и очистку благодаря уменьшению их объема;

- размещение в возможно меньшем количестве зданий контроллерных, операторных, трансформаторных подстанций, ПРУ, заводских лабораторий, механических мастерских, отапливаемых складов, гаражей, столовых, административно-бытовых корпусов и т.д. Например, в корпусе ПРУ можно разместить операторную, контроллерную, столовую, актовый зал, кабинеты инженерно-технических работников и т.д. Это позволит сэкономить не только на строительстве и эксплуатационных расходах (в том числе на энергоносителях), но и повысит «живучесть» операторной, так как появляется гарантия чистого воздуха в ПРУ, операторной и других помещениях при задымлении территории завода;

- размещение по возможности оборудования основных и вспомогательных производств вне зданий. Например, традиционно блок пенотушения производительностью 250 м3/ч раствора пенообразователя располагается в помещении размером 48 м2. Затраты на строительство такого блока – 12…14 млн. руб. На отопление необходимо 18 кВт тепловой энергии и 1…6 кВт электроэнергии (на освещение, вентиляцию, отопление).

Альтернативный вариант ЗАО «ИПН» – размещение оборудования пеноблока вне помещения. Затраты на строительство такого блока в Краснодарском крае – 6…7 млн. руб. (нет помещения, нет вентиляции и т.п.). На освещение и электрообогрев оборудования необходимо в течение года всего 4 500… 5 000 кВт?ч электроэнергии.

При наличии должного опыта у генпроектировщика реальное снижение энергозатрат по ОЗХ предприятия может достигать от 15 до 35%.

Сегодня НПЗ России имеют громадный потенциал снижения энергоемкости производства по всем видам энергоносителей (электроэнергия, тепловая энергия, вода, топливо).

В процессе строительства или реконструкции предприятия крайне необходимо уделить особое внимание комплексному подходу к формированию не только технологической схемы установок, но и наиболее полному применению «бросовой» теплоты технологических процессов для нужд объектов ОЗХ.

Эта задача может быть решена только с участием генерального проектировщика, обладающего опытом в данной области проектирования.